|

FIBRA DE VIDRO - FIBER

GLASS

(Apresentação

e considerações gerais)

A seguir

você poderá conferir tudo sobre construção em fibra de

vidro.

Substâncias simples são aquelas formadas por átomos de

um mesmo elemento. O oxigênio, o hidrogênio e o cloro

são exemplos de substâncias simples.

As substâncias compostas, ao contrário das simples, são

constituídas por átomos de elementos diferentes. A água

(contém átomos de oxigênio e de hidrogênio) e o cloreto

de sódio (contém átomos de cloro e de sódio) são

substâncias compostas.

Os

materiais compostos são obtidos misturando substâncias

simples ou compostas. Salmoura é um exemplo de material

composto resultante da mistura de duas substâncias

compostas, água e cloreto de sódio. A salmoura é um

material composto não estrutural. O aço é um material

composto que mistura várias substâncias simples como

ferro, carbono e outros metais. Ao contrário da

salmoura, o aço é um material composto estrutural. Os

materiais compostos são obtidos misturando substâncias

simples ou compostas. Salmoura é um exemplo de material

composto resultante da mistura de duas substâncias

compostas, água e cloreto de sódio. A salmoura é um

material composto não estrutural. O aço é um material

composto que mistura várias substâncias simples como

ferro, carbono e outros metais. Ao contrário da

salmoura, o aço é um material composto estrutural.

Repetindo, as substâncias simples são formadas por um

único elemento, enquanto as compostas resultam da

combinação de elementos ou átomos diferentes. Os

materiais compostos são obtidos misturando substâncias

diferentes, simples ou compostas.

Os compósitos são uma classe especial de materiais

compostos. Em sentido amplo, os compósitos são definidos

como materiais compostos estruturais constituídos por

duas ou mais fases macroscópicas e com propriedades

mecânicas iguais ou melhores que as de cada componente

considerado isoladamente. Assim, os compósitos formam um

grupo especial de materiais compostos. As propriedades

que caracterizam os compósitos e os colocam numa classe

especial dentro dos materiais compostos são:

a) os compósitos são materiais estruturais

b) que tem fases distintas e visíveis macroscopicamente

c) e cujas propriedades mecânicas são superiores às de

cada componente considerado isoladamente.

A fase

contínua dos compósitos é conhecida como matriz. A

descontinua pode ser chamada de carga, de agregado ou de

reforço, dependendo do tamanho e do formato de suas

partículas. A madeira e o concreto são dois compósitos

muito conhecidos. Especificamente, a madeira é um

compósito constituído por fibras de celulose (fase descontínua)

envolvida por uma matriz (fase continua) de linina. O

concreto é um compósito formado por agregado (fase

descontinua) em uma matriz de cimento.

constituído por fibras de celulose (fase descontínua)

envolvida por uma matriz (fase continua) de linina. O

concreto é um compósito formado por agregado (fase

descontinua) em uma matriz de cimento.

Vemos

então que em sentido amplo o conceito de compósitos

abrange materiais como madeira e concreto. Porém, em

sentido restrito, os compósitos são entendidos como

materiais estruturais formados por uma fase continua

polimérica (plástico) reforçada por uma fase descontinua

fibrosa. Assim, em sentido restrito, quando falamos em

compósitos queremos dizer materiais compostos

constituído por plásticos reforçados com fibras.

O Fiberglass (matriz plástica reforçada com fibras de

vidro) é um membro muito especial e distinto da família

dos compósitos.

Fiberglass é um material estrutural leve, que não

enferruja e que pode ser moldado em peças complexas,

pequenas ou grandes, em grandes, médias ou pequenas

escalas de produção. As peças grandes produzidas em

pequenas escalas geralmente são feitas pelos processos

de laminação manual ou a pistola. A Owens Corning,

pioneira e líder mundial na produção e comercialização

de fibras de vidro, preparou este "ABC DO FIBERGLASS"

para divulgar os processos de laminação manual e a

pistola e para dar aos laminadores iniciantes uma

introdução abrangente e sistemática sobre essa

tecnologia básica. Os processos de laminação manual ou a

pistola são também conhecidos como processos de moldagem

por contato (isto é, sem pressão) ou processos de molde

aberto.

As

fibras de vidro são usadas para reforçar vários tipos de

plásticos. Porém, na grande maioria dos casos, os

plásticos usados como matriz para compósitos de

Fiberglass são feitos com resinas poliéster insaturadas.

Essas resinas são muito usadas em compósitos moldados

por contato porque elas são fáceis de ser transformadas

em plástico. As resinas poliéster insaturadas são

processadas no estado líquido e curam (isto é,

transformam em plástico) à temperatura ambiente em

moldes simples e baratos. A cura à temperatura ambiente

e sem exigir moldes caros é muito importante, porque

viabiliza a produção em pequena escala de peças grandes

e complexas.

Existem vários processos para produzir peças em

poliéster reforçado com fibras de vidro. Neste ABC DO

FIBERGLASS, porém, trataremos apenas dos processos de

laminação manual ou a pistola. Vamos começar

apresentando os materiais de consumo e as matérias

primas. Depois mostraremos os detalhes desses dois

processos.

As matérias primas, como as fibras de vidro, o

catalisador, o acelerador, o poliéster, etc, diferem dos

materiais de consumo porque fazem parte das peças

acabadas. Os materiais de consumo, como o desmoldante,

os solventes para limpeza, as lixas, os pincéis e

outros, apesar de usados nos processos, não integram o

produto final.

Vamos

começar com as resinas. Os poliésteres insaturados podem

ser classificados em ortoftálicos, tereftálicos,

isoftálicos ou bisfenólicos. Essa classificação é feita

tomando por base os ingredientes usados para fazer essas

resinas. Por exemplo, as resinas ortoftálicas são feitas

com ácido ortoftálico, as isoftálicas com ácido

isoftálico e assim por diante. Essas resinas têm alto

peso molecular e normalmente são sólidas à temperatura

ambiente. Depois de sintetizadas elas são diluídas em um

solvente reativo (estireno, como veremos a seguir) e a

mistura líquida resultante (estireno e resina) é

embalada e vendida para ser processada por laminação

manual ou a pistola, como veremos neste ABC.

Quando dizemos que a resina poliéster é líquida queremos

dizer que a mistura resina e estireno é liquida. A

resina em si, sem o estireno, é sólida à temperatura

ambiente.

Como regra geral, as resinas ortoftálicas são usadas em

ambientes secos, sem contato permanente com água ou

outros líquidos. As isoftálicas e as tereftálicas podem

ser usadas em ambientes úmidos moderadamente agressivos.

As bisfenólicas, de maior inércia química, são usadas em

ambientes muito agressivos.Todas são diluídas em

estireno, são processadas no estado líquido e podem ser

curadas sem pressão e à temperatura ambiente. A cura a

frio acontece quando a resina é ativada por

catalisadores e aceleradores adequados. A cura

transforma a resina poliéster insaturada em plástico

termofixo, isto é, um tipo de plástico infusível e

insolúvel. A foto mostra a resina líquida impregnando

mantas de fibras de vidro.

Para

a cura acontecer à temperatura ambiente, o sistema

resina e estireno precisa ser ativado por catalisadores

e aceleradores específicos. O catalisador mais usado

para cura a frio é o peróxido de metil-etil-cetona, mais

conhecido como MEKR O MEKP é um líquido incolor que tem

a função de iniciar a cura de poliésteres insaturados. A

grande vantagem do MEKP sobre outros catalisadores é a

facilidade com que ele pode ser misturado à resina. Essa

facilidade de mistura permite o uso do MEKP no processo

de laminação a pistola, no qual ele é misturado à resina

imediatamente antes da laminação. O MEKP é muito reativo

e por razões de segurança, para minimizar a

probabilidade de incêndio e explosão, ele é fornecido

diluído em plastificante. Em geral o MEKP é diluído

(50%) em dimetilftalato. Para assegurar cura adequada, e

supondo diluição de 500/o em dimetilftalato, o teor de

MEKP não deve ser menor que 1% nem maior que 3% do peso

da resina. Para

a cura acontecer à temperatura ambiente, o sistema

resina e estireno precisa ser ativado por catalisadores

e aceleradores específicos. O catalisador mais usado

para cura a frio é o peróxido de metil-etil-cetona, mais

conhecido como MEKR O MEKP é um líquido incolor que tem

a função de iniciar a cura de poliésteres insaturados. A

grande vantagem do MEKP sobre outros catalisadores é a

facilidade com que ele pode ser misturado à resina. Essa

facilidade de mistura permite o uso do MEKP no processo

de laminação a pistola, no qual ele é misturado à resina

imediatamente antes da laminação. O MEKP é muito reativo

e por razões de segurança, para minimizar a

probabilidade de incêndio e explosão, ele é fornecido

diluído em plastificante. Em geral o MEKP é diluído

(50%) em dimetilftalato. Para assegurar cura adequada, e

supondo diluição de 500/o em dimetilftalato, o teor de

MEKP não deve ser menor que 1% nem maior que 3% do peso

da resina.

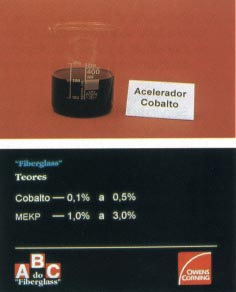

O

acelerador que faz dupla com o MEKP é um líquido escuro

conhecido como "cobalto. O produto normalmente

encontrado no mercado contem 6% de cobalto, e nessa

concentração, ele deve ser usado em teores que variam

entre 0,1% e 0,5% do peso da resina. Se a temperatura

ambiente for muito baixa o DMA (dimetil anilina) pode

ser usado como acelerador auxiliar para o cobalto. Esse

sistema triplo, consistindo de um catalisador (MEKP) e

dois aceleradores (cobalto e DMA), não é de uso muito

comum. O usual é usar apenas a dupla MEKP e Cobalto para

curar poliésteres àtemperatura ambiente. O

acelerador que faz dupla com o MEKP é um líquido escuro

conhecido como "cobalto. O produto normalmente

encontrado no mercado contem 6% de cobalto, e nessa

concentração, ele deve ser usado em teores que variam

entre 0,1% e 0,5% do peso da resina. Se a temperatura

ambiente for muito baixa o DMA (dimetil anilina) pode

ser usado como acelerador auxiliar para o cobalto. Esse

sistema triplo, consistindo de um catalisador (MEKP) e

dois aceleradores (cobalto e DMA), não é de uso muito

comum. O usual é usar apenas a dupla MEKP e Cobalto para

curar poliésteres àtemperatura ambiente.

O

estireno é um líquido incolor que serve duas

finalidades. A primeira é a que já mencionamos, reduzir

a viscosidade da resina para que ela fique líquida à

temperatura ambiente. A segunda é interligar as

moléculas de poliéster na cura, transformando dessa

maneira a resina de líquido em sólido. Assim, o

poliéster é sólido antes de ser diluído em estireno,

fica líquido após essa diluição, e se torna outra vez

sólido após curar por interligação com o estireno. A

foto mostra o estireno interligando duas moléculas de

poliéster.

Como já dissemos, os poliésteres são fornecidos no

estado líquido, diluídos em estireno.

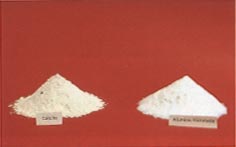

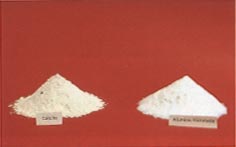

As

cargas minerais são usadas principalmente para

substituir parte da resina a das fibras de vidro e assim

reduzir o custo do produto final. As principais cargas

minerais usadas para essa finalidade são calcita

(carbonato de cálcio moído) e areia. A areia é uma carga inerte que não

interfere significativamente no desempenho da peça

acabada. A calcita, porém, não é inerte e só deve ser

usada em peças para ambientes secos. Outras cargas, como

talco, carbonato de cálcio precipitado, argila, etc, são

também usadas, mas por terem granulometria muito fina

elas aumentam muito a viscosidade da resina e são usadas

em teores muito baixos, perdendo assim o interesse

econômico. Existem cargas que são usadas porque dão aos

laminados propriedades especiais, como é o caso da

alumina hidratada, que tornam as peças retardantes de

chamas e auto-extinguiveis.

moído) e areia. A areia é uma carga inerte que não

interfere significativamente no desempenho da peça

acabada. A calcita, porém, não é inerte e só deve ser

usada em peças para ambientes secos. Outras cargas, como

talco, carbonato de cálcio precipitado, argila, etc, são

também usadas, mas por terem granulometria muito fina

elas aumentam muito a viscosidade da resina e são usadas

em teores muito baixos, perdendo assim o interesse

econômico. Existem cargas que são usadas porque dão aos

laminados propriedades especiais, como é o caso da

alumina hidratada, que tornam as peças retardantes de

chamas e auto-extinguiveis.

Em resumo, para reduzir custos, o laminador deve

escolher entre carga de areia ou de calcita. A calcita

deve ser pré-misturada na resina. A areia, por ser muito

abrasiva, deve ser aplicada a pistola sem ser misturada

na resina

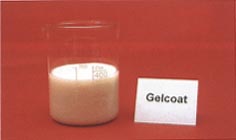

Vamos

falar sobre o gelcoat. O gelcoat te m

três funções. m

três funções.

a) Substituir a pintura convencional, dando às peças

acabamento liso, brilhante e colorido.

b) Proteger a superfície da peça contra a ação das

intempéries e do meio ambiente.

c) Servir de base para pintura nas peças que, por uma

razão qualquer, devam ser pintadas.

O gelcoat é uma matéria prima muito complexa, obtida

pela mistura de vários ingredientes como resina

poliéster, carga mineral; absorvedor de UV, pigmentos,

agente tixotrópico, desaerante e aditivo auto-nivelante.

Devido a essa complexidade e também por ser muito

visível e aparente, o gelcoat é responsável pela grande

maioria dos problemas encontrados na laminação. A seguir

falamos sobre os principais ingredientes usados para

fazer gelcoats.

Os

pigmentos são aglomerados de partí culas

sólidas insolúveis no sistema resina-estireno e servem

para dar cor e opacidade aos gelcoats. Os aglomerados

presentes nos pigmentos reduzem o brilho das peças. Para

minimizar esse problema, os pigmentos devem ser moídos e

dispersos em pastas antes de ser usados para fazer

gelcoats. Os pigmentos diferem muito em termos de

resistência a luz e a produtos químicos e o fabricante

de gelcoat deve usar apenas produtos adequados ao uso

final da peça. culas

sólidas insolúveis no sistema resina-estireno e servem

para dar cor e opacidade aos gelcoats. Os aglomerados

presentes nos pigmentos reduzem o brilho das peças. Para

minimizar esse problema, os pigmentos devem ser moídos e

dispersos em pastas antes de ser usados para fazer

gelcoats. Os pigmentos diferem muito em termos de

resistência a luz e a produtos químicos e o fabricante

de gelcoat deve usar apenas produtos adequados ao uso

final da peça.

Deve ser lembrado que os pigmentos são insolúveis na

resina e por isso dão cor e opacidade aos gelcoats. Isso

quer dizer que os gelcoats pigmentados são opacos, isto

é, não permitem a passagem de luz. A foto mostra uma

pasta de pigmento disperso em veículo de poliéster

isento de estireno. Essa pasta é conhecida como 'pasta

não reativa".

Os corantes, ao contrário dos pigmentos, são solúveis na

resina e permitem a fabricação de gelcoats coloridos e

transparentes. Assim para fazer gelcoats coloridos e

transparentes, os pigmentos devem ser substituidos por

corantes.

O

agente tixotrópico é usado para evitar que o gelcoat

liquido escorra quando aplicado em paredes inclinadas. O

agente tixotrópico é muito importante porque, como

veremos adiante, os gelcoats são aplicados em camadas

espessas (0,5 mm), e por isso têm grande tendência a

escorrer em paredes inclinadas. A foto mostra um gelcoat

branco, sem agente tixotrópico, ao lado de outro azul,

que contém esse aditivo. Outro aditivo muito importante

nos gelcoats é o chamado absorvedor de UV, que serve

para dar proteção contra a ação dos raios solares. Essa

proteção é essencial porque o gelcoat forma a superfície

externa e visível das peças.

Como dissemos, existem ainda outros ingredientes usados

para fazer gelcoats, como os desaerantes (facilitam a

remoção do ar ocluído durante a laminação) e os aditivos

auto-nivelantes, que servem para alisar e reduzir a

aparência de casca de laranja da superfície das peças.

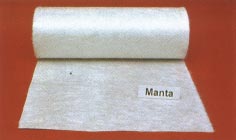

Deixando o gelcoat, vamos agora falar sobre as fibras de

vidro. Essas fibras servem para reforçar e dar

estabilidade dimensional às peças de Fiberglass. A

laminação manual éfeita com mantas ou com tecidos. As

mantas tem gramagens nominais de 225 g/m2, 450 g/m2 ou

600 g/m2. As mantas de 225 g/m2 (espessura 0,5 mm por

camada) são usadas sobre o gelcoat, porque facilitam a

remoção de ar nessa parte crítica do laminado. As de 450

g/m2 (1,0 mm por camada) são de uso geral e podem também

ser usadas sobre o gelcoat. As de 600 g/m2 (1,4 mm por

camada) são muito pesadas para ser usadas sobre gelcoat

e servem para aumentar a produtividade na laminação de

peças de grande espessura.

Os

tecidos usados para laminação manual tem gramagens de

200g/m2, 300 g/m2, 600/m2 ou 800 g/m2. Os tecidos de

malha aberta, como os de 600 g/m2 ou 800 g/m2, não devem

ser usados próximos ao gelcoat, porque seu desenho marca

a superfície da peça. Para evitar essa marcação, devem

ser laminadas pelo menos duas mantas sobre o gelcoat

antes da colocação desses tecidos. Os tecidos servem

para aumentar a resistência dos laminados a cargas de

impacto. São muito usados na construção de cascos de

embarcações.

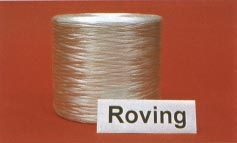

A

laminação a pistola é feita com fibras continuas

conhecidas como roving. As fibras do roving devem ser

cortadas antes de ser impregnadas com resina poliéster.

O roving tem custo mais baixo que as mantas e os tecidos

e por isso são muito usados nos processos de laminação

com moldes abertos.

Os

poliésteres têm boa resistência a ambientes agressivos e

a intempéries, mas não podem ser usados em aplicações

estruturais sem ser reforçados com fibras de vidro. O

compósito resultante da comb inação

de fibras de vidro com resinas poliéster tem boa

estabilidade dimensional e excelentes propriedades

mecânicas, sendo muito usado para substituir metais em

aplicações estruturais. inação

de fibras de vidro com resinas poliéster tem boa

estabilidade dimensional e excelentes propriedades

mecânicas, sendo muito usado para substituir metais em

aplicações estruturais.

É claro que as propriedades mecânicas do Fiberglass

melhoram com o aumento do teor de fibras. O teor de

fibras depende da técnica de laminação e do tipo de

fibra usado.

Por exemplo, quando o laminado é feito com mantas ou com

roving picado, esse teor pode variar entre 20% e 40% por

peso, dependendo da vontade do laminador.

Se o

laminador não se esforçar para obter esses teores

extremos, mas deixar que a resina aceite a quantidade de

vidro que lhe é natural, os laminados feitos com fibras

picadas terão teor médio de vidro igual a 30%. Os

cálculos para estimar custos e propriedades mecânicas de

laminados feitos com fibras picadas consideram um teor

de vidro igual a 30%.

Os laminados feitos com tecidos de 600 g/m2 ou 800 g/m2,

tem teor de vidro iguais a 40% e 50% respectivamente.

Terminamos aqui nossos comentários sobre as matérias

primas usadas nos processos de laminação manual ou a

pistola. Vamos agora falar sobre os materias de consumo.

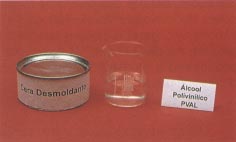

Os

desmoldantes são usados para impedir que a peça cole no

molde. Existem três tipos de desmoldantes disponíveis no

mercado. O primeiro é o álcool polivinílico, também

conhecido como PVAL.

O PVAL forma um filme ou barreira sobre a superfície do

molde. E sse

filme impede que a peça cole no molde. As grandes

vantagens do álcool polivinílico são sua infalibilidade

como desmoldante e o fato dele ser facilmente removível

da superfície da peça. A desvantagem é que ele é

destruído na desmoldagem e por isso deve ser reaplicado

todas as vezes que for feita uma nova laminação. sse

filme impede que a peça cole no molde. As grandes

vantagens do álcool polivinílico são sua infalibilidade

como desmoldante e o fato dele ser facilmente removível

da superfície da peça. A desvantagem é que ele é

destruído na desmoldagem e por isso deve ser reaplicado

todas as vezes que for feita uma nova laminação.

O segundo desmoldante é formado por uma mistura de cera

de carnaúba, cera de abelha, parafina e solventes. Esse

desmoldante é conhecido na indústria simplesmente como

"cera desmoldante" e émuito usado nos processos de

laminação com molde aberto. Ao contrário do PVAL, a cera

não forma filme sobre o molde e por isso não é infalível

como desmoldante. A cera não deve ser usada isoladamente

em moldes novos e ainda não amaciados. Também ao

contrário do PVAL, uma aplicaçao de cera serve para

fazer várias desmoldagens. As ceras são difíceis de

remover da superfície das peças, o que pode ser um

problema em peças a ser pintadas.

O terceiro tipo de desmoldante é conhecido como

semipermanente e ainda não é muito popular no Brasil. O

desmoldante semipermanente adere à superfície do molde e

não contamina as peças. Esse fato é muito apreciado em

peças a ser pintadas, que devem ter superfícies sem

desmoldantes para não afetar a aderência da tinta. Os

desmoldantes semipermanentes tem esse nome porque aderem

ao molde e permitem múltiplas desmoldagens com uma única

aplicação.

Os

solventes servem para limpar roletes, pincéis e outros

equipamentos e ferramentas usados na laminação. Os mais

comuns são acetona e thinners, os mesmos thinners usados

como solventes de tintas. Os solventes não devem ser

usados para reduzir a viscosidade das resinas ou dos

gelcoats. Essa redução de viscosidade deve ser feita

apenas com solventes reativos, como o estireno.

Os processos de molde aberto usam também facas,

espátulas, pincéis, roletes, lixas e outros materiais e

ferramentas. Mais adiante veremos as aplicações desses

materiais de consumo

Devido

sua grande importância no entendimento dos processo de

molde aberto, vamos enfatizar o mecanismo de cura dos

poliésteres. A cura acontece quando o estireno reage com

as insaturações da resina. As figuras ao lado ajudam a

entender o processo. A cura começa quando a resina

líquida é ativada pela adição do cobalto (acelerador)

seguido do MEKP (catalisador). O cobalto atua no MEKP,

que por sua vez atua no estireno e no poliéster e assim

tem inicio a cura. O estireno reage e interliga com as m oléculas

de poliéster, formando com elas uma estrutura reticulada

tridimensional. Enquanto o estireno permanece sem reagir

com o poliéster, ele atua como solvente e a massa é

líquida. Após a adição do cobalto e do MEKP, a

interligação tem inicio e a massa passa gradualmente do

estado líquido ao estado sólido. Essa transformação não

acontece imediatamente após a ativação, porque a resina

vem aditivada de fábrica com uma substância conhecida

como inibidor, que retarda a ação da dupla cobalto-MEkP.

A interligação começa somente depois do inibidor ser

consumido. O tempo transcorrido entre a adição do MEKP e

o inicio da interligação, quando a resina atinge um

estado gelatinoso, é conhecido como tempo de gel ou

tempo de gelificação. O tempo de gel depende dos teores

de catalisador e de acelerador adicionados pelo

laminador. Depende também da temperatura ambiente e do

teor de inibidor que o fabricante colocou na resina, O

laminador deve aplicar a resina após sua ativação e

antes do tempo de gel, enquanto a massa ainda está

líquida. oléculas

de poliéster, formando com elas uma estrutura reticulada

tridimensional. Enquanto o estireno permanece sem reagir

com o poliéster, ele atua como solvente e a massa é

líquida. Após a adição do cobalto e do MEKP, a

interligação tem inicio e a massa passa gradualmente do

estado líquido ao estado sólido. Essa transformação não

acontece imediatamente após a ativação, porque a resina

vem aditivada de fábrica com uma substância conhecida

como inibidor, que retarda a ação da dupla cobalto-MEkP.

A interligação começa somente depois do inibidor ser

consumido. O tempo transcorrido entre a adição do MEKP e

o inicio da interligação, quando a resina atinge um

estado gelatinoso, é conhecido como tempo de gel ou

tempo de gelificação. O tempo de gel depende dos teores

de catalisador e de acelerador adicionados pelo

laminador. Depende também da temperatura ambiente e do

teor de inibidor que o fabricante colocou na resina, O

laminador deve aplicar a resina após sua ativação e

antes do tempo de gel, enquanto a massa ainda está

líquida.

Na cura ocorre grande liberação de calor, que provoca

substancial aumento de temperatura e pode causar

empenamento na peça quando ela esfria. A cura deve

acontecer com a peça no molde e a desmoldagem deve ser

feita apenas quando ocorrer o esfriamento total do

laminado.

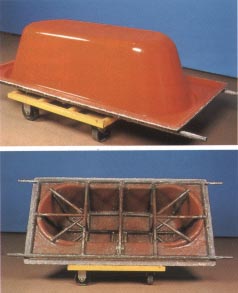

Os

moldes para laminação manual ou a pistola podem ser

feitos de madeira ou de Fiberglass. Os de madeira têm

custo baixo e vida curta. Devem ser usados apenas para

pequenas produções, para fazer no máximo umas 50 peças.

Os feitos em Fiberglass custam mais

caro

que os de madeira, mas podem ser usados para produzir um

grande número de peças. Informações detalhadas sobre

como construir, manter e reparar moldes de Fiberglass,

podem ser encontradas na apostila MOLDES ABERTOS PARA

LAMINAÇÃO MANUAL OU A PISTOLA, publicada pela Owens

Corning. caro

que os de madeira, mas podem ser usados para produzir um

grande número de peças. Informações detalhadas sobre

como construir, manter e reparar moldes de Fiberglass,

podem ser encontradas na apostila MOLDES ABERTOS PARA

LAMINAÇÃO MANUAL OU A PISTOLA, publicada pela Owens

Corning.

Os moldes devem reproduzir com fidelidade todos os

detalhes desejados para a superfície das peças. As

reentrâncias e as saliências, bem como todos os detalhes

e os acabamentos especiais, devem ser construídos neles

para que possam ser transferidos às peças.

Os moldes de Fiberglass devem ser enrijecidos com

nervuras de aço ou de madeira para evitar deformações.

Para facilitar a desmoldagem, eles devem ser construídos

com bicos para aplicar ar comprimido.

Podemos agora iniciar a descrição dos processos,

começando com a laminação manual de uma caixa d'água

usando molde de Fiberglass.

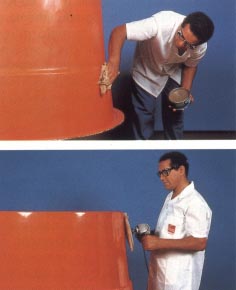

O

processo começa com a aplicação do desmoldante. Aqui

mostramos a aplicação de cera no molde. A cera é

espalhada manualmente e polida antes da evaporação dos

solventes. O polimento é feito para aumentar o brilho.

Devem ser aplicadas várias demãos sucessivas de cera,

sempre polindo a demão anterior antes de aplicar a

seguinte. Depois de encerado, o molde pode ser usado várias vezes

(talvez umas 5 vezes) antes de ser necessária uma nova

aplicação de cera.

Depois de encerado, o molde pode ser usado várias vezes

(talvez umas 5 vezes) antes de ser necessária uma nova

aplicação de cera.

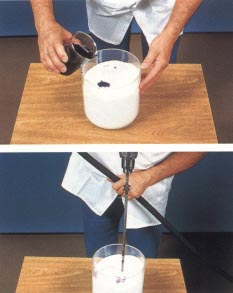

Em

seguida o gelcoat é ativado. Como a cura vai acontecer à

temperatura ambiente, o gelcoat deve ser ativado com

Cobalto e com MEKR O Cobalto é difícil de ser misturado

na resina e por isso deve ser adicionado antes do MEKP,

em uma quantidade grande de gelcoat. A mistura pode ser

feita com batedores simples, tipo hélice. Sabemos que

para a cura acontecer é necessário que o gelcoat seja

ativado com Cobalto e com MEKP. Portanto o gelcoat

contendo apenas Cobalto (sem MEKP) não corre o risco de

curar à temperatura ambiente.

As fotos ao lado mostram a adição e mistura do cobalto

em gelcoat branco.

O

gelcoat, agora acelerado com o cobalto, é transferido

para um vasilhame menor, onde será catalisado.

O

gelcoat começa a curar imediatamente após a adição do

MEKP. Por isso a catalisação é feita adicionando MEKP

apenas no material que vai ser aplicado de imediato. O

MEKP mistura com facilidade no gelcoat e não requer o

uso de batedores. A mistura pode ser feita por agitação

ma nual,

usando espátula de madeira, baguete de vidro ou outro

objeto que sirva essa finalidade. nual,

usando espátula de madeira, baguete de vidro ou outro

objeto que sirva essa finalidade.

No

processo manual o gelcoat é aplicado com pistolas de

caneco, do mesmo tipo das usadas para aplicar tintas em

pintura convencional. Essas pistolas devem ter o bico

grande para facilitar a aplicação de materiais de alta

viscosidade como os gelcoats. Algumas vezes o gelcoat é

aplicado sem pistola, com pincéis ou rolos de pintor.

Isso pode ser feito, mas em nossa opinião melhores

resultados são obtidos com o uso de pistolas.

O

gelcoat deve cobrir a superfície do molde com uma camada

de 600 g/m2 a 1000 g/m2, aplicada de uma só vez. Essa

demão deve ser aplicada de maneira uniforme em várias

passadas da pistola, em camadas finas, para facilitar o

escape do ar ocluído. Deve ser lembrado que o gelcoat,

ao contrário das tintas, é aplicado em camadas de grande espessura (0,3 a 0,5mm), que dificulta o

escape de ar. Por isso o gelcoat deve ser aplicado com

várias passadas da pistola.

de grande espessura (0,3 a 0,5mm), que dificulta o

escape de ar. Por isso o gelcoat deve ser aplicado com

várias passadas da pistola.

A

espessura é conferida com o gelcoat ainda líquido, antes

da gelatinização, e deve ficar em torno de 0,5 mm. Se o

gelcoat tiver espessura muito pequena, inferior a 0,3

mm, ele corre o risco de enrugar ao ter contato com o

estireno da resina do laminado estrutural. Por outro

lado, se a espessura for maior que 0,5 mm, a peça fica

muito suscetível a empenamento e a trincas superficiais.

O

laminado estrutural pode ser aplicado após o gelcoat

atingir um grau de cura que lhe permita resistir ao

ataque do estireno contido na resina de laminação. Se o

laminado estrutural for aplicad o

antes da hora (antes do tempo de toque), o estireno pode

atacar e enrugar o gelcoat. Para saber se a laminação

pode ser feita com segurança, o laminador deve fazer um

teste rápido, conhecido como teste de toque. o

antes da hora (antes do tempo de toque), o estireno pode

atacar e enrugar o gelcoat. Para saber se a laminação

pode ser feita com segurança, o laminador deve fazer um

teste rápido, conhecido como teste de toque.

O teste de toque é feito tocando o gelcoat com a ponta

do dedo. Se o getcoat marcar o dedo, ele ainda não está

suficientemente curado para resistir ao ataque do

estireno da resina de laminação. Nesse caso o laminador

deve esperar um pouco mais antes de iniciar a laminação.

O laminado estrutural pode ser aplicado logo após o

gelcoat atingir o chamado tempo de toque, isto é, quando

não manchar o dedo ao ser tocado.

Vamos

mostrar a aplicação do laminado estrutural. Da mesma

maneira que o gelcoat, a resina de laminação também deve

ser ativada com cobalto e com MEKP. Primeiro o cobalto é

adicionado em uma quantidade grande de resina.

Parte

dessa resina é transferida para vasilhames menores, onde

a ativação é completada com adição de MEKP. A

catalisação com MEKP é feita apenas no material a ser

usado de imediato. Se uma quantidade muito grande de

resina for catalisada por e ngano,

ela pode curar antes de ser aplicada e nesse caso deve

ser descartada como perdas. A laminação manual de peças

grandes exige que a catalisação seja feita várias vezes,

em quantidades pequenas de resina previam ente acelerada

com cobalto. ngano,

ela pode curar antes de ser aplicada e nesse caso deve

ser descartada como perdas. A laminação manual de peças

grandes exige que a catalisação seja feita várias vezes,

em quantidades pequenas de resina previam ente acelerada

com cobalto.

A

laminação da primeira camada estrutural é iniciada

banhando a superfície do molde (coberta por gelcoat) com

resina devidamente catalisada e acelerada. Isso pode ser

feito com pincel ou com rolo de lã. A manta de fibras de

vidro deve ser aplicada antes da gelatinização dessa

camada de resina. A manta é previamente cortada com faca

ou tesoura antes de ser colocada no molde.

Aqui

vemos a manta sendo posicionada sobre o molde. A

laminação prossegue aplicando o poliéster com pincéis ou

co m

rolos de lã. O laminado deve ser compactado com roletes

para impregnar as fibras e eliminar as bolhas de ar. A

espessura final da peça é obtida aplicando várias

camadas ou lâminas de manta. E por isso que as

estruturas de Fiberglass são conhecidas como "laminados"

e sua moldagem é chamada de "laminação". m

rolos de lã. O laminado deve ser compactado com roletes

para impregnar as fibras e eliminar as bolhas de ar. A

espessura final da peça é obtida aplicando várias

camadas ou lâminas de manta. E por isso que as

estruturas de Fiberglass são conhecidas como "laminados"

e sua moldagem é chamada de "laminação".

Os

tecidos de fibras de vidro devem ser usados em

aplicações que exigem alta resistência a impacto. A

laminação dos tecidos é feita da mesma maneira que a das

mantas. O tecido é cortado e aplicado do mesmo modo que

a manta. Apesar de mais fáceis de impregnar que as

mantas, os tecidos também devem ser roletados para

eliminar bolhas de ar.

Os tecidos pesados e de malha aberta, como os de 600

g/m2 ou de 800 g/m2, não devem ser aplicados diretamente

sobre gelcoats. Esses tecidos devem ser aplicados

somente quando existir pelo menos 2 mm de laminado

construído com manta (duas camadas de manta com 450

g/m2) entre eles e o gelcoat. Esses 2 mm de laminado de

fibras picadas evita a marcação do gelcoat pelo desenho

do tecido.

Os

rolos, os roletes e os pincéis usados no processo devem

ser lavados com thinner ou com acetona para eliminar os

resíduos de resina.

Essa limpeza deve ser feita antes da resina curar.

Depois

de laminada, a peça é deixada no molde para completar a

cura. A eliminação das rebarbas pode ser feita com a

peça no molde, logo após a resina gelificar e atingir

um estágio intermediário de cura. Nessa condição a

rebarba pode ser cortada facilmente com facas ou

espátulas. A laminação está terminada. A resina, ao

curar, libera uma grande quantidade de calor. A peça

deve permanecer no molde até esfriar, quando então ela

pode ser desmoldada. A desmoldagem prematura causa

empenamento e afeta o acabamento da peça. atingir

um estágio intermediário de cura. Nessa condição a

rebarba pode ser cortada facilmente com facas ou

espátulas. A laminação está terminada. A resina, ao

curar, libera uma grande quantidade de calor. A peça

deve permanecer no molde até esfriar, quando então ela

pode ser desmoldada. A desmoldagem prematura causa

empenamento e afeta o acabamento da peça.

A

desmoldagem é feita inserindo cunhas de madeira entre o

molde e a peça. Algumas peças mais complicadas só saem

do molde com aplicação de ar comprimido. As estruturas

de Fiberglass são leves e fáceis de ser manuseadas.

Podemos notar que a superfície interna da caixa d'água

reproduz com precisão os detalhes do molde. A caixa

moldada com gelcoat sai do molde acabada e na cor

desejada, sem necessitar pintura.

Vamos

agora abrir um parênteses para mostrar uma modalidade um

pouco mais sofisticada de laminação manual. Essa

variante do processo manual usa roving contínuo em lugar

de manta. As figuras mostram o roving sendo cortado em

picotadores pneumáticos e as fibras sendo espalhadas

sobre o molde.

O processo é essencialmente o mesmo usado para a

laminação manual clássica. O desmoldante e o gelcoat

são

aplicados no molde,uma camada de resina é laminada

depois do tempo de toque, e finalmente as fibras de

roving (substituem as mantas) são laminadas. são

aplicados no molde,uma camada de resina é laminada

depois do tempo de toque, e finalmente as fibras de

roving (substituem as mantas) são laminadas.

A

resina é aplicada com pincéis ou rolos de lã. Comparado

com manta, o roving picado tem custo mais baixo e é mais

fácil de laminar em moldes complexos. A espessura das

peças feitas com manta depende do número de camadas e da

gramagem das mantas. Assim, uma peça feita com 3 mantas

de 450 g/m2 tem espessura igual a 3,5 mm, sendo 3,0 mm

de laminado estrutural (cada manta de 450 g/m2 adiciona

1,0 mm à espessura do laminado) e 0,5 mm de gelcoat. Se

a laminação for feita com roving, a espessura final da

peça depende da habilidade do operador.

Vamos

ver como é feita a laminação à pistola. Nesse processo

as fibras de vidro, a resina e o gelcoat são aplicados

com máquinas pneumáticas especia lmente

construídas para essa finalidade. lmente

construídas para essa finalidade.

Começamos com as máquinas gelcoateadeiras, usadas para

aplicar o gelcoat. Essas máquinas são acionadas por ar

comprimido e têm três tanques, um para armazenar o

gelcoat, outro para o MEKP e o terceiro para a acetona.

Essas máquinas não têm tanque para armazenar o cobalto,

porque usam gelcoat pré-acelerado. O gelcoat e o MEKP

são bombeados até a pistola de aplicação onde são

misturados e atirados sob pressão contra o molde. A

mistura do gelcoat com o MEKP é geralmente feita dentro

da pistola que, para não ser entupida, deve ser lavada

com acetona após a laminação. As bombas dosadoras usadas

para bombear o MEKP e o gelcoat são ligadas por um braço

escravo que garante a precisão de dosagem qualquer que

seja a vazão do sistema.

As

máquinas laminadoras aplicam as fibras e a resina do

laminado estrutural. Elas diferem das gelcoateadeiras

por terem um cortador pneumático para cortar as fibras

contínuas de roving. A resina pré-acelerada, o

catalisador, as bombas dosadoras unidas pelo braço

escravo e a pistola de laminação seguem essencialmente o

mesmo conceito das gelcoateadeiras. Em geral as

laminadoras fazem a mistura do MEKP com a resina fora, e

não dentro, da pistola. Essas pistolas de mistura

externa dispensam o uso de acetona para limpeza.

Nas gelcoateadeiras, ao contrário das laminadoras, a

mistura do MEKP é geralmente feita dentro da pistola.

Isso deve ser assim porque os gelcoats são muito

sensíveis e exigem uma grande homogeneização na mistura

com o MEKP, o que é difícil de ser conseguido em

máquinas de mistura externa.

Voltando à máquina laminadora, o fluxo de resina

pré-acelerada encontra o fluxo de catalisador dentro

(mist ura

interna) ou fora da pistola (mistura externa) onde eles

se misturam. Ao sair da pistola o jato de resina

catalisada encontra as fibras picadas e o conjunto é

atirado contra o molde. A partir dai a resina, agora

ativada, entra em processo de cura e começa a passar

gradualmente do estado líquido ao estado sólido. ura

interna) ou fora da pistola (mistura externa) onde eles

se misturam. Ao sair da pistola o jato de resina

catalisada encontra as fibras picadas e o conjunto é

atirado contra o molde. A partir dai a resina, agora

ativada, entra em processo de cura e começa a passar

gradualmente do estado líquido ao estado sólido.

Vamos

moldar uma banheira para ilustrar o processo de

laminação a pistola. Primeiro o molde deve ser encerado

com várias demãos de cera desmoldante. As várias demãos

de cera que devem ser polidas antes da evaporação dos

solventes. A superfície do molde deve estar bem polida e

brilhante para transferir essas qualidades à peça

moldada.

Em

seguida é aplicado o gelcoat. Como na laminação manual,

o gelcoat deve ser aplicado em uma demão, com várias

passadas da pistola para facilitar a remoção de ar.

Observe como o gelcoat, de cor branca, cobre a

superfície do molde. O teor de catalisador é ajustado

acertando a posição do braço escravo que conecta as

bombas de MEKP e de gelcoat. Como a catalisação acontece

dentro da pistola, no momento da aplicação, o teor de

catalisador pode ser ajustado para cura rápida.

Entretanto devemos tomar cuidado para que esse teor não

seja maior que 3% nem menor que 1,5%. O laminador deve

aplicar entre 600 gramas e 1000 gramas de gelcoat por

metro quadrado. Com essas quantidades e levando em conta

a evaporação do estireno que ocorre na aplicação e na

cura, a espessura final do gelcoat deve ficar entre 0,3

mm e 0,5 mm. A medição da espessura deve ser feita

imediatamente após a aplicação, estando o gelcoat ainda

úmido e em condição de aceitar uma passada extra da

pistola para que a espessura final, após a cura, fique

entre 0,3 mm e 0,5 mm.

Notar que para os gelcoats o teor mínimo de catalisador

(MEKP diluído em 50% de dimetilftalato) deve ser maior

que 1,5%. Para o laminado estrutural esse teor mínimo

pode ser igual, a 1% do peso da resina.

Como

na laminação manual, o gelcoat deve permanecer no molde

até o tempo de toque, quando então ele estará

suficientemente curado para receber o laminado

estrutural.

A resina de laminação é fornecida com a viscosidade

certa para ser aplicada a pistola a temperatura

ambiente. Pode acontecer, porém, que em baixas temperatu ras

essa viscosidade fique muito alta e dificulte o processo

de laminação. Nesse caso, olaminador pode acrescentar

até 10% de estireno para baixar a viscosidade da resina.

Essa diluição deve ser feita com cautela porque excesso

de estireno prejudica as propriedades do laminado, que

fica quebradiço e suscetível a deterioração pelos raios

solares. Além disso, o excesso de estireno aumenta a

taxa de evaporação da resina e polue em demasia o

ambiente de trabalho. A diluição da resina deve ser

feita apenas com estireno e nunca com solventes não

reativos como thinner ou acetona. ras

essa viscosidade fique muito alta e dificulte o processo

de laminação. Nesse caso, olaminador pode acrescentar

até 10% de estireno para baixar a viscosidade da resina.

Essa diluição deve ser feita com cautela porque excesso

de estireno prejudica as propriedades do laminado, que

fica quebradiço e suscetível a deterioração pelos raios

solares. Além disso, o excesso de estireno aumenta a

taxa de evaporação da resina e polue em demasia o

ambiente de trabalho. A diluição da resina deve ser

feita apenas com estireno e nunca com solventes não

reativos como thinner ou acetona.

Estamos prontos para laminar as camadas estruturais da

banheira. Primeiro é aplicada uma demão de resina, sem

fibras de vidro. Essa resina serve para impregnar as

fibras de baixo para cima e assim facilitar a remoção

das bolhas de ar. Em seguida é laminada a primeira

camada estrutural com resinas e fibras. O poliéster

impregna com rapidez as fibras, impedindo que elas caiam

mesmo quando aplicadas em paredes verticais.

A

roletagem deve ser iniciada imediatamente em seguida,

antes que a resina comece a gelatinizar. O rolete

comprime e assenta o laminado contra a superfície do

molde, eliminando dessa maneira as bolhas de ar. O

operador deve aplicar camadas uniformes e com teores

corretos de fibras, de resina e de catalisador. A vazão

da resina é acertada na laminadora, ajustando a pressão

do ar que aciona a bomba dosadora. O teor de catalisador

é acertado ajustando a posição do braço escravo, O

cobalto, como já dissemos, esta pré-misturado na resina.

Depois de laminada a primeira camada estrutural,

passamos à segunda.

A

segunda camada estrutural pode ser aplicada logo após a

roletagem da primeira. Como no processo manual, a

espessura do laminado é construída em camadas

sucessivas. Essas camadas devem ter espessuras de

aproximadamente 1,5 mm cada. Camadas mais espessas

dificultam a remoção de ar e podem cair quando aplicadas

em paredes verticais. A roletagem deve ser feita com

esmero para assentar as fibras nas reentrâncias e nas

saliencias do molde. A roletagem compacta e elimina as

bolhas de ar do laminado. Em locais difíceis de roletar

a compactação deve ser feita com pincéis.

A

uniformidade da espessura depende da habilidade do

operador. Se for seguida a recomendação para aplicar 1,5

mm por camada, um laminado de 3,3 mm de espessura requer

duas aplicações da pistola de laminação e uma aplicação

da gelcoateadeira.

Também

como no processo manual, as rebarbas devem ser cortadas

antes que a resina alcance um grau de cura muito

avançado. Essa rebarbação pode ser feita com faca ou

espátula, acompanhando as bordas do molde.

Quando

comparadas às peças de aço de mesma geometria, as feitas

em Fiberglass são muito flexíveis e podem sofrer grandes

deformações. Essas peças podem ser enrijecidas com

nervuras para facilitar o manuseio e impedir a

ocorrência de deformações excessivas. As nervuras podem

ser laminadas sobre formas de papelão ou de outro

material leve e resistente ao ataque de estireno. As

formas são colocadas nos locais apropriados e em seguida

cobertas com fibras e resina, que são assentadas com

roletes ou com pincéis, como já falado. Para minimizar

empenamento e distorção, as nervuras devem curar com a

peça no molde.

A cura

segue seu curso normal e a peça pode ser desmoldada

quando esfriar. A desmoldagem é feita com cunhas de

madeira ou com ar comprimido, do mesmo modo que no

processo manual. As peças feitas em Fiberglass são leves

e fáceis de ser desmoldadas

A

superfície lisa da banheira, feita em gelcoat, reproduz

com fidelidade os detalhes do molde. Observe que a borda

inferior direita não foi rebarbada no molde, antes da

cura completa da resina. Quando isso acontecer, a

rebarbação deve ser completada com disco de corte,

porque um laminado curado não pode ser cortado com faca

ou com espátula.

O

acerto final das bordas é feito com lixadeira e

eventuais cortes ou furos são feitos com ferramentas

diamantadas. Se desejado, o brilho superficial pode ser

acentuado polindo a peça com massa usada para polir

automóveis.

Está

pronta a banheira. Como a caixa d'água laminada a mão,

ela tem cor inerente e não precisa ser pintada.

A

fibra de vidro

É o material compósito produzido basicamente a partir da

aglomeração de finíssimos filamentos flexíveis de vidro

com resina poliéster (ou outro tipo de resina) e

posterior aplicação de uma substância catalisadora de

polimerização. O material resultante é geralmente

altamente resistente, possui excelentes propriedades

mecânicas e baixa densidade.

Permite a produção de peças com grande variedade de

formatos e tamanhos, tais como placas para montagem de

circuitos eletrônicos, cascos e hélices de barcos,

fuselagens de aviões, caixas d'água, piscinas, pranchas

de surf, recipientes de armazenamento, peças para

inúmeros fins industriais em inúmeros ramos de

atividade, carroçarias de automóveis, na construção

civil e em milhares de outras aplicações.

A

fibra de vidro faz o papel da armadura de ferro no

concreto armado: torna as peças resistentes a choques,

tração e flexão.

A fibra de vidro é fornecida em mantas prensadas,

tecidos trançados, fitas ou cordéis (rooving) que são

lançados ou desfiados sobre o molde e impregnados de

resina. A manta prensada é mais barata, mas solta

"fiapos" durante a montagem, enquanto que o tecido, um

pouco mais caro, permite um trabalho mais limpo, peças

mais resistentes e com melhor aparência final.

fonte:wikipedia.org

Manuseio

A Fibra de Vidro é trabalhada de forma artesanal, tem

maior liberdade de forma, não enferruja e não oxida.

Sendo que uma das suas principais características é a

leveza.

A fibra de vidro tem ainda muitas características

importantes como, por exemplo,isolante elétrico,

isolante térmico, resistência ao fogo, alta resistência

mecânica e à oxidação,resistência à umidade, baixo custo

e peso mínimo.

Para se produzir uma peça, utiliza-se um molde.

O negativo do objeto desejado é normalmente fabricado de

madeira, alumínio, borracha de silicone ou ainda de

fibra de vidro.

Para peças grandes, como uma capota, o molde em fibra de

vidro é mais indicado.

Segurança

É importante que você tenha alguns aparelhos de

segurança: luvas de borracha, máscaras de papel e

máscaras com respiradores com filtro para produtos

químicos.

Evite contato com a fibra, porque a penetração de

agulhas microscópicas de vidro podem provocar irritação

da pele, coceira, principalmente entre os dedos.

Trabalhar num lugar ventilado, sem vento, sem crianças

ou animais domesticos.

Resina

é um composto orgânico derivado do petróleo, que passa

de seu estado líquido para o estado sólido, através de

um processo químico chamado "Polimerização".

Os tipos de resinas são:

Resina Poliéster Ortoftálica (Mais comum e de uso

generalizado);

Resina

Poliéster Isoftálica (Aplicada em moldes feitos de

Fibras de Vidro, em tubulações e piscinas);

Resina

Poliéster Isoftálica com NPG – (Alta Cristalinidade e

boa Flexibilidade - Resistente a temperaturas elevadas,

água natural e à manchas);

Resina

ÉsterVinílica (Possui alta resistência química e

mecânica (impactos), usada na fabricação de equipamentos

de fibras de vidro para o combate a corrosão);

Resina

Epoxi Amina (peças estruturais e principalmente em

revestimentos para proteção química e de intempéries).

Compósitos

Compósitos são sistemas constituídos de dois ou mais

materiais componentes.

No que

se refere aos compósitos de fibra de vidro, os

principais ingredientes, normalmente, são as fibras de

vidro e uma resina plástica. Adiciona-se reforços de

fibra de vidro à resina, tanto numa moldagem quanto num

processo de fabricação, os quais dão forma ao componente

final.

Quando a resina cura, solidificando-se, é reforçada pela

fibra de vidro.

A

forma da parte final depende do molde, da ferramenta ou

outro ferramental que controla a geometria do compósito

durante o processo.

A resistência do compósito depende, primeiramente, da

quantidade, da disposição e do tipo de reforço na

resina. Tipicamente, quanto maior a quantidade de

reforço, maior será a resistência.

Em alguns casos, as fibras de vidro são combinadas com

outras fibras, como as de carbono ou aramidas, criando

um compósito "híbrido" que combina as propriedades de

mais de um material de reforço.

Além disso, freqüentemente, os compósitos são formulados

com cargas (pó de marmore, cimento, etc.) e aditivos que

mudam os seus parâmetros de processo e desempenho.

Seria

impraticável relacionar os inúmeros polímeros que podem

ser melhorados com as fibras de vidro; no entanto, todos

os polímeros acabam caindo em um de dois grupos básicos:

termofixos e termoplásticos.

Termofixos

Os termofixos ou resinas termofixas, curam num estado

irreversível, porque sua estruura molecular é

interligada. Compara-se a resina termofixa a um ovo. Uma

vez cozido, essencialmente, permanece no mesmo estado.

Como

exemplo de resinas termofixas para compósitos, temos as

resinas poliéster insaturadas, éster-vinílicas, epóxis,

uretânicas e fenólicas.

Por

outro lado, uma resina termoplástica tem estrutura

molecular linear, que amolece repetidamente quando

aquecida em direção ao seu ponto de fusão e endurece

quando resfriada. Em termos simples, pode-se comparar um

termoplástico à parafina, a qual flui quando aquecida e

endurece tomando sua forma quando resfriada.

Como

exemplos de resina termoplástica para compósitos, temos

polipropileno, polietileno, poliestireno, ABS (acrilonitrila-butadieno-estireno),

"nylon", policarbonato, poliéster termoplástico, óxido

de polifenileno, polisulfona e PEEK (poli-éter-éter-cetona).

fonte: owens corning

As

fibras de vidro

As fibras de vidro são usadas para reforçar vários tipos

de plásticos. Porém, na grande maioria dos casos, os

plásticos usados como matriz para compósitos de

Fiberglass são feitos com resinas poliéster insaturadas.

Essas resinas são muito usadas em compósitos moldados

por contato porque elas são fáceis de ser transformadas

em plástico.

As

resinas poliéster insaturadas são processadas no estado

líquido e curam (isto é, transformam em plástico) à

temperatura ambiente em moldes simples e baratos.

A cura

à temperatura ambiente e sem exigir moldes caros é muito

importante, porque viabiliza a produção em pequena

escala de peças grandes e complexas.

fonte: owens corning

Alguns

usos da fibra de vidro

Nauticos

Capotas

Cabos

de Fibra Óptica

Equipamentos Esportivos

clique

no nome escolhido

Tipos

de Moldagens da Fibra de Vidro

Moldagem Manual

Moldagem por Injeção

Moldagem á pistola

Moldagem por Centrifugação

Moldagem Pultrusão

clique

no nome escolhido

fonte:

owenscorning

Fiberglass

O Fiberglass (matriz plástica reforçada com fibras de

vidro) é um membro muito especial e distinto da família

dos compósitos.

Fiberglass é um material estrutural leve, que não

enferruja e que pode ser moldado em peças complexas,

pequenas ou grandes, em grandes, médias ou pequenas

escalas de produção.

As

peças grandes produzidas em pequenas escalas geralmente

são feitas pelos processos de laminação manual ou a

pistola.

A

Owens Corning, preparou este "ABC DO FIBERGLASS" para

divulgar os processos de laminação manual e a pistola e

para dar aos laminadores iniciantes uma introdução

abrangente e sistemática sobre essa tecnologia básica.

Os

processos de laminação manual ou a pistola são também

conhecidos como processos de moldagem por contato (isto

é, sem pressão) ou processos de molde aberto.

ABC do

Fiberglass

clique

Ferramentas para trabalhar em laminação de fibra de

vidro

Antes de tudo, você deverá ter uma boa lixadeira,

conforme especificada anteriormente, na faixa de 6

polegadas, e outra menor com disco de fibra ou diamante

para corte.

Você

precisará também de pincéis, os quais eu sugiro

trabalhar com trinchas na faixa de 2 a 4 polegadas de

largura. A medida intermediária de 3 polegadas é aquela

que você deverá utilizar mais.

No

caso de estar utilizando resina poliéster, você tem de

escolher o tipo de trincha em que a cola que prende os

pêlos não seja solúvel em solvente ou no monômero de

estireno.

Caso

contrário, eles começarão a se soltar durante a

laminação.

|